限时特价

当天发货

可按购买数量进行折扣

下拉式微型缸

型号:

重选

型号:

请确定型号

原价:

单价(未税):

购买条件:

发货日:

基本信息

规格表

FAQ

5.提高浇口质量

热切后浇口质量接近本体外观。

微型单向缸的使用行程必须在有效的行程范围内,超过使用行程将导致该产品损坏。

微型单向缸的使用行程必须在有效的行程范围内,超过使用行程将导致该产品损坏。

该产品禁止在无行程干涉的状态下加压。

该产品禁止在无行程干涉的状态下加压。

该产品保固30万模次或半年,以最先达到为准,人为造成损坏不在保固范围内。

该产品保固30万模次或半年,以最先达到为准,人为造成损坏不在保固范围内。

产品概述

模内热切概念及主要应用

概念

将自动化的起点由传统成形加工往前推至模具端,即在模具制造端引进自动化概念,是产品在模具打开前已实现与浇口分离、二次压缩成形等动作,从而精简人力,稳定提高品质,降低整体运营成本的目标。

注塑机在填充压缩(补缩)完成后,模腔内产品未冷却的情况下,将产品与浇口自动分离,实现模具注塑自动化。

主要应用

·模内热切技术广泛应用于搭接浇口,侧进胶浇口,潜伏式进胶浇口,牛角进胶浇口,环形浇口等各种形式的进胶浇口。

·模内热切技术还能实现模内二次成形、滑块抽芯驱动,强制排气等应用。

微型缸的作用

为模具内提供线性微型驱动装置,如模内切浇口、模内支撑等等。

下拉式微型缸的特点

·下拉式让油路和微型缸在模板上安装,远离产品,避免污染产品。

·合理的轴径比,使缸体更微型。

·结构可靠,使用寿命更长。

概念

将自动化的起点由传统成形加工往前推至模具端,即在模具制造端引进自动化概念,是产品在模具打开前已实现与浇口分离、二次压缩成形等动作,从而精简人力,稳定提高品质,降低整体运营成本的目标。

注塑机在填充压缩(补缩)完成后,模腔内产品未冷却的情况下,将产品与浇口自动分离,实现模具注塑自动化。

主要应用

·模内热切技术广泛应用于搭接浇口,侧进胶浇口,潜伏式进胶浇口,牛角进胶浇口,环形浇口等各种形式的进胶浇口。

·模内热切技术还能实现模内二次成形、滑块抽芯驱动,强制排气等应用。

微型缸的作用

为模具内提供线性微型驱动装置,如模内切浇口、模内支撑等等。

下拉式微型缸的特点

·下拉式让油路和微型缸在模板上安装,远离产品,避免污染产品。

·合理的轴径比,使缸体更微型。

·结构可靠,使用寿命更长。

产品特点

1.降低人工成本

某品牌洗衣机透视窗项目导入模内热切后,人工从原来的6人/2班降低到2人/2班。

每月节省人工成本约2万。仅节省人工成本即可在4个月左右收回热切的投资。

2.改善成形工艺,缩短成形周期

某手机后売项目在导入模内热切前存在结合线不良,导入热切后解决了产品结合线的问题,并提高了良品率。

某品牌洗衣机透视窗项目导入模内热切后,人工从原来的6人/2班降低到2人/2班。

每月节省人工成本约2万。仅节省人工成本即可在4个月左右收回热切的投资。

2.改善成形工艺,缩短成形周期

某手机后売项目在导入模内热切前存在结合线不良,导入热切后解决了产品结合线的问题,并提高了良品率。

3.省后制程,提高生产稳定性

某客户使用环形浇口,在导入模内热切前使用CNC去除浇口,导入热切后,省却了CNC费用。

仅省却后制程费用即可在8个月左右收回热切的投资。

4.提高产品良率

某手机后壳项目在导入模内热切前存在结合线不良,导入热切后解决了产品结合线的问题,并提高了良品率。

某客户使用环形浇口,在导入模内热切前使用CNC去除浇口,导入热切后,省却了CNC费用。

仅省却后制程费用即可在8个月左右收回热切的投资。

4.提高产品良率

某手机后壳项目在导入模内热切前存在结合线不良,导入热切后解决了产品结合线的问题,并提高了良品率。

热切后浇口质量接近本体外观。

注意事项

微型单向缸的使用行程必须在有效的行程范围内,超过使用行程将导致该产品损坏。

微型单向缸的使用行程必须在有效的行程范围内,超过使用行程将导致该产品损坏。 该产品禁止在无行程干涉的状态下加压。

该产品禁止在无行程干涉的状态下加压。 该产品保固30万模次或半年,以最先达到为准,人为造成损坏不在保固范围内。

该产品保固30万模次或半年,以最先达到为准,人为造成损坏不在保固范围内。使用方法

模内热切结构示意图

液压系统在收到合模信号后,开始计时,在射出保压后输出高压驱动模具内的微型油缸及切刀动作,将产品与浇口分离,待产品冷却后切刀回位,开模后完成浇口的自动分离。

液压系统在收到合模信号后,开始计时,在射出保压后输出高压驱动模具内的微型油缸及切刀动作,将产品与浇口分离,待产品冷却后切刀回位,开模后完成浇口的自动分离。

使用案例

尺寸图

规格表

| 型号 | 缸体内径 | 缸体大径D | 缸体底部密封槽直径 | 缸体高度 | 锁紧防转固定特征规格 | 锁固式进油口规格 | 有效行程 | |||||

| D1 | D2 | H | H1 | H2 | H3 | T1 | T2 | |||||

| WX-DX-LA-1645 | 16 | 22 | 12 | 19 | 35 | 8 | 2.7 | 5 | 21 | 1.5 | M10 | 0~4.5 |

| WX-DX-LA-2250 | 22 | 28 | 12 | 19 | 39 | 8 | 0 | 7.5 | 27 | 1.5 | M10 | 0~5.0 |

| WX-DX-LA-2550 | 25 | 34 | 12 | 19 | 41 | 8 | 0 | 7.5 | 31 | 2.5 | M10 | 0~5.0 |

关于此商品的常见问题 (FAQ)

下拉式微型缸锁固螺丝长度保何选择?

锁固螺丝锁紧深度为8~10mm,不能超过10mm,否则会顶死活塞,从而造成微型缸失效。

微型缸使用注意事项?

微型缸使用一定要在行程范围内,严禁超行程使用,即为空载使用。

原来使用的是非米思米品牌的下拉式微型缸,可以直接替换使用吗?

需要确认相关信息,请联络mold_tech@misumi.sh.cn。

常被一起浏览的商品

常被一起购买的商品

相关产品集合页

您还有2项规格未选

下拉式微型缸

28个备选型号

重置

| 数量 | 未税单价 (元) | 发货日 |

|---|

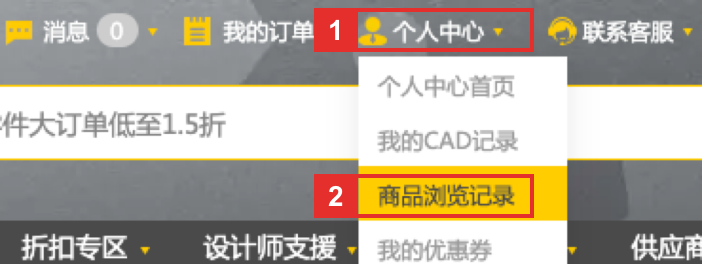

网页端、APP、小程序商品浏览记录打通

登录状态下多平台可同步浏览商品

登录状态下多平台可同步浏览商品

1

在电脑浏览器中打开米思米官网并登录

2

在顶部点击【个人中心-商品浏览记录】后即可查看扫码商品

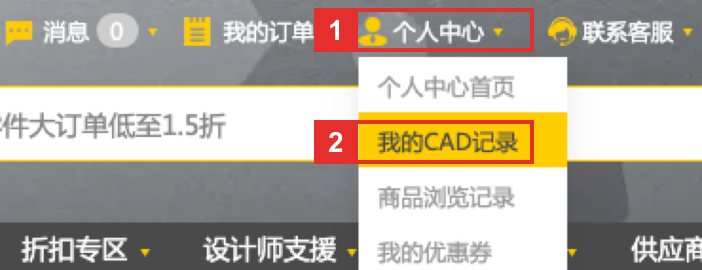

请在米思米官网查看下载的CAD

1

在电脑浏览器中打开米思米官网并登录

2

在顶部点击【个人中心-我的CAD记录】后即可查看本商品