限时特价

当天发货

可按购买数量进行折扣

液压单时序控制器

型号:

重选

型号:

请确定型号

原价:

单价(未税):

购买条件:

发货日:

基本信息

FAQ

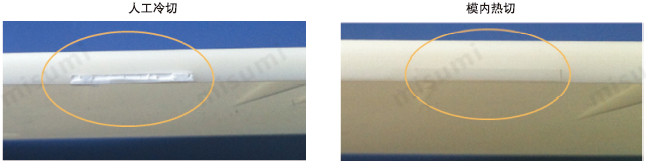

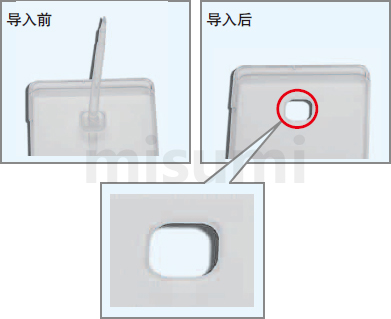

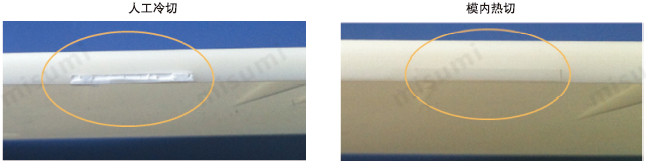

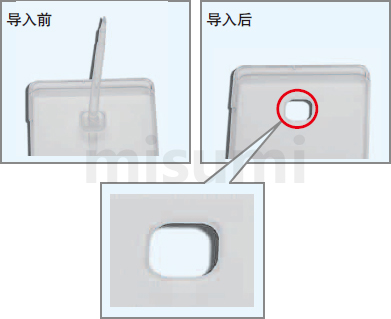

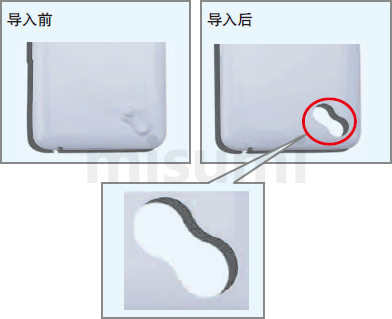

5.提高浇口质量

热切后浇口质量接近本体外观。

■性能

·输出压力可调范围60~100Mpa。

·超高压反应时间为0~0.3s之内。

·使用可编程PLC控制热切动作

·具有温控、压力监视、异常报警及异常停机等功能。

产品概述

模内热切及主要应用

将自动化的起点由传统成形加工往前推至模具端,即在模具制造端引进自动化概念,是产品在模具打开前已实现与浇口分离、二次压缩成形等动作,从而精简人力,稳定提高品质,降低整体运营成本的目标。

注塑机在填充压缩(补缩)完成后,模腔内产品未冷却的情况下,将产品与浇口自动分离,实现模具注塑自动化。

主要应用

·模内热切技术广泛应用于搭接浇口,侧进胶浇口,潜伏式进胶浇口,牛角进胶浇口,环形浇口等各种形式的进胶浇口。

·模内热切技术还能实现模内二次成形、滑块抽芯驱动,强制排气等应用。

液压控制器优点——使模内热切更稳定、高效

·具有温控、压力监视、异常报警及异常停机功能。

·维保方便,省时省力。

与气压控制器相比,增压平稳、反应灵敏。

与气压控制器相比,增压平稳、反应灵敏。

将自动化的起点由传统成形加工往前推至模具端,即在模具制造端引进自动化概念,是产品在模具打开前已实现与浇口分离、二次压缩成形等动作,从而精简人力,稳定提高品质,降低整体运营成本的目标。

注塑机在填充压缩(补缩)完成后,模腔内产品未冷却的情况下,将产品与浇口自动分离,实现模具注塑自动化。

主要应用

·模内热切技术广泛应用于搭接浇口,侧进胶浇口,潜伏式进胶浇口,牛角进胶浇口,环形浇口等各种形式的进胶浇口。

·模内热切技术还能实现模内二次成形、滑块抽芯驱动,强制排气等应用。

液压控制器优点——使模内热切更稳定、高效

·具有温控、压力监视、异常报警及异常停机功能。

·维保方便,省时省力。

| 气压控制器 | 液压控制器 | ||

| 基本规格差异 | 动力输入 | 4.5~6KG | 220V~380V |

| 动力输出 | 450KG~600KG | 600~1000KG | |

| 压力反应时效 | 约2秒(气体压缩加高压压缩时间) | 约0.5秒(管膨胀时间) | |

| 残压 | 常态性气体残压4.5~6KG | 没有残压 | |

| 应用面差异 | 模具容纳切刀结构 | 大 | 约气压控制器所需空间的1/2 |

| 产品适用范围 | 时间精度要求不高产品 | 时间精度要求高产品 | |

| 模具适用范围 | 450吨以下 | 无限制 | |

与气压控制器相比,增压平稳、反应灵敏。

与气压控制器相比,增压平稳、反应灵敏。产品特点

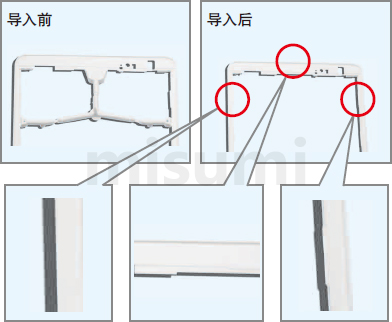

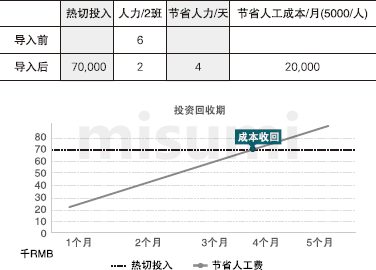

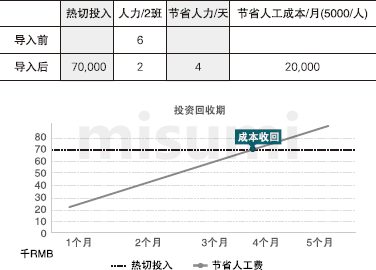

1.降低人工成本

某品牌洗衣机透视窗项目导入模内热切后,人工从原来的6人/2班降低到2人/2班。

每月节省人工成本约2万。仅节省人工成本即可在4个月左右收回热切的投资。

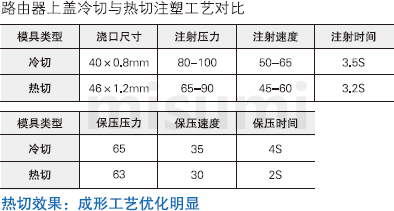

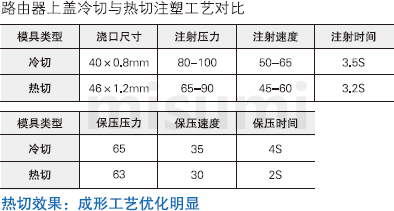

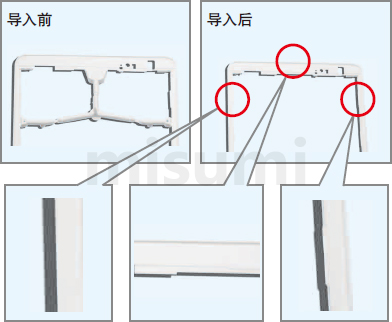

2.改善成形工艺,缩短成形周期

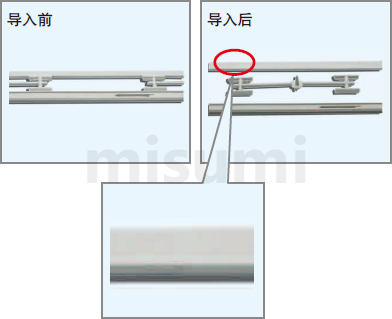

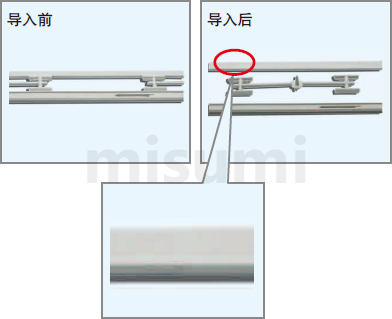

某手机后売项目在导入模内热切前存在结合线不良,导入热切后解决了产品结合线的问题,并提高了良品率。

某品牌洗衣机透视窗项目导入模内热切后,人工从原来的6人/2班降低到2人/2班。

每月节省人工成本约2万。仅节省人工成本即可在4个月左右收回热切的投资。

2.改善成形工艺,缩短成形周期

某手机后売项目在导入模内热切前存在结合线不良,导入热切后解决了产品结合线的问题,并提高了良品率。

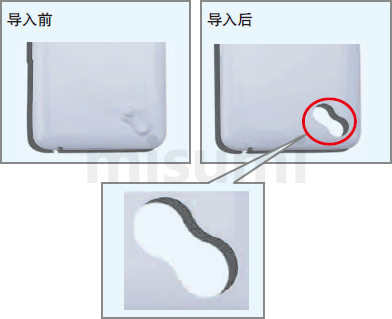

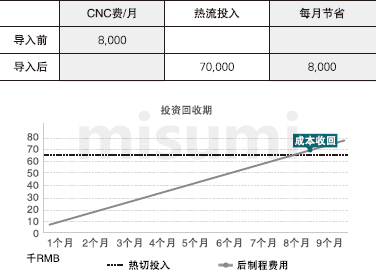

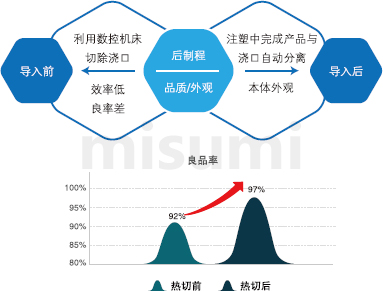

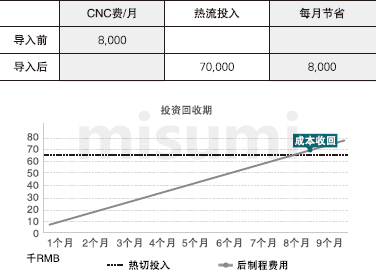

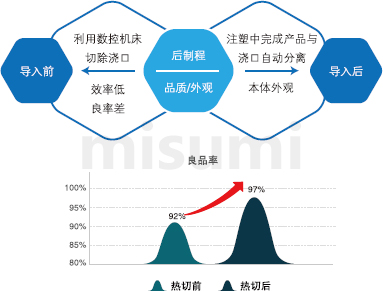

3.省后制程,提高生产稳定性

某客户使用环形浇口,在导入模内热切前使用CNC去除浇口,导入热切后,省却了CNC费用。

仅省却后制程费用即可在8个月左右收回热切的投资。

4.提高产品良率

某手机后壳项目在导入模内热切前存在结合线不良,导入热切后解决了产品结合线的问题,并提高了良品率。

某客户使用环形浇口,在导入模内热切前使用CNC去除浇口,导入热切后,省却了CNC费用。

仅省却后制程费用即可在8个月左右收回热切的投资。

4.提高产品良率

某手机后壳项目在导入模内热切前存在结合线不良,导入热切后解决了产品结合线的问题,并提高了良品率。

热切后浇口质量接近本体外观。

规格概述

| 型号 | 尺寸 | 参数 | 毛重 (Kg) | ||||||

| 长L | 宽W | 高H | 额定电压 (V) | 设备功率 (KW) | 输出压力 (Mpa) | 工作介质 | 时序 | ||

| KY-01-AS-2D00 | 680 | 300 | 660 | AC380 | 1.5 | 60~100 | 68#液压油 | 单 | 60 |

■性能

·输出压力可调范围60~100Mpa。

·超高压反应时间为0~0.3s之内。

·使用可编程PLC控制热切动作

·具有温控、压力监视、异常报警及异常停机等功能。

使用方法

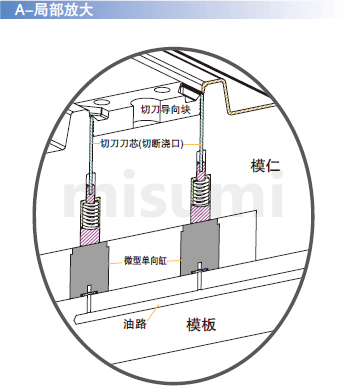

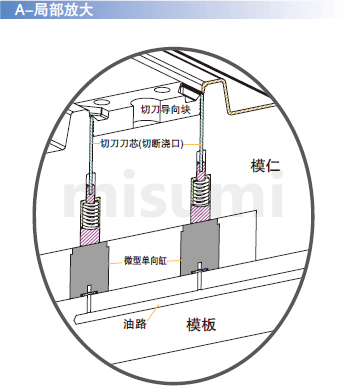

单时序控制器模内热切方案

液压系统在收到合模信号后,开始计时,在射出保压后输出高压驱动模具内的微型油缸及切刀动作,将产品与浇口分离,待产品冷却后切刀回位,开模后完成浇口的自动分离。

液压系统在收到合模信号后,开始计时,在射出保压后输出高压驱动模具内的微型油缸及切刀动作,将产品与浇口分离,待产品冷却后切刀回位,开模后完成浇口的自动分离。

使用案例

关于此商品的常见问题 (FAQ)

一台设备能控制多少组油路输出?

该液压控制器仅能控制一组油路输出,并实现同一时间点的一个动作的设定。如需控制两组油路输出请选用液压双时序控制器。

如何确认信号来源?

常规为模具端持续性型号,也可定制成型机型号,详情请咨询电话:021-52559388*6304或邮箱:mold_sk@misumi.sh.cn。

常被一起浏览的商品

常被一起购买的商品

相关产品集合页

您还有2项规格未选

液压单时序控制器

28个备选型号

重置

| 数量 | 未税单价 (元) | 发货日 |

|---|

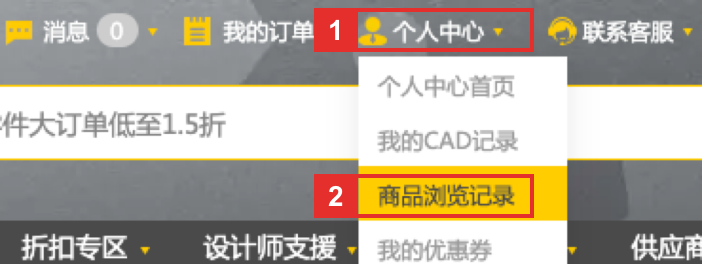

网页端、APP、小程序商品浏览记录打通

登录状态下多平台可同步浏览商品

登录状态下多平台可同步浏览商品

1

在电脑浏览器中打开米思米官网并登录

2

在顶部点击【个人中心-商品浏览记录】后即可查看扫码商品

请在米思米官网查看下载的CAD

1

在电脑浏览器中打开米思米官网并登录

2

在顶部点击【个人中心-我的CAD记录】后即可查看本商品